Vom Stromlaufplan zum Leiterplattenlayout (2)

Mein Artikel aus dem Embedded Journal von 2010/2011 in 5 Teilen

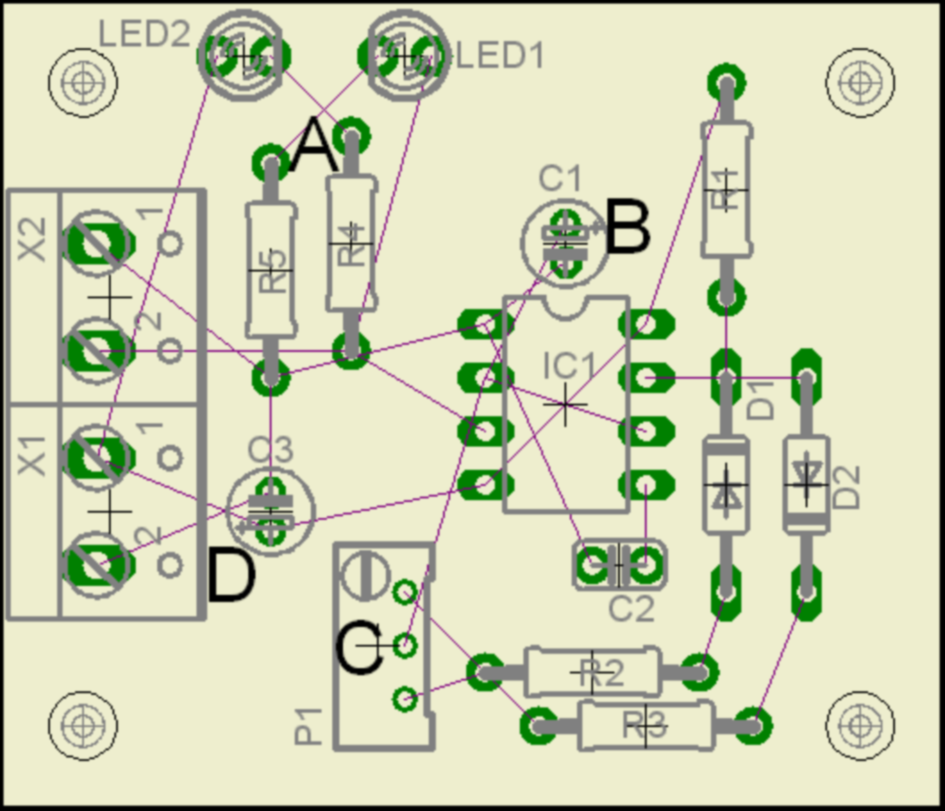

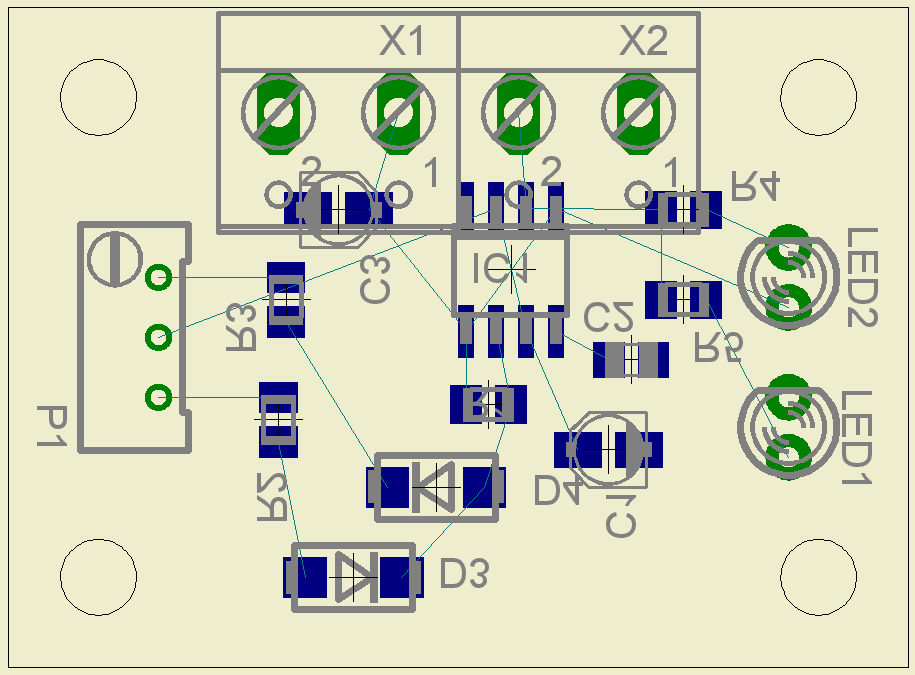

Grobe Bauteileplatzierung

Der nächste Schritt besteht darin, die vorhanden Bauteile so zu platzieren, dass, wenn möglich, kurze

Verbindungen zwischen den Bauteilen entstehen. Dies ist leichter gesagt als getan, und nicht immer

realisierbar. Wichtig dabei ist jedoch: nicht irgendwie platzieren, sondern mit System.

Bei der Bauteilepositionierung ist nun der Stromlaufplan notwendig (ausgedruckt), denn dort kann man

erkennen, wie die Bauteile miteinander verbunden sind. In diesem Beispiel könnte man zwei Strategien

verfolgen:

1) Man platziert das zentrale IC in die Mitte und anschließend den Rest um das IC herum

2) Da die Position der Schraubklemme X1/X2 bereits festliegt, beginnt man mit den Bauteilen, die

dort angeschlossen sind.

In diesem Fall wird die zweite Strategie verfolgt und überprüft, welche Bauteile an der Schraubklemme X2

angeschlossen sind (Blick in den Stromlaufplan): R4, LED1 und Pin3 des ICs. Somit wird zunächst R4

und die LED1 direkt neben X2 gesetzt. R5 / LED2 gehören zu R4 / LED1 und werden daher neben diesen

platziert. Auch das IC kann nun, mit Pin3 nach links in der Mitte des Boards ausgerichtet und platziert

werden (Pin 3 in Richtung X2).

An Pin7 des ICs sind die Bauteile D1, D2 und R1 angeschlossen, deswegen werden diese drei neben das

IC (Pin7) gelegt. Auf der anderen Seite der Dioden befinden sich R2 und R3, also erfolgt die Platzierung

dieser Bauteile unter den Dioden. Der Trimmer P1 gehört zu den Widerständen R2 und R3 und liegt

nun neben diesen. C1 ist an Pin 6 / 2 des ICs angeschlossen und wird demnach in die Nähe von

einem dieser Pins gesetzt. Für C2 gilt das gleiche (an Pin 5 vom NE555). Zum Schluss wird der

10μF Elko für die Spannungsversorgung direkt neben X1 platziert. Damit sind alle Bauteile erst

einmal grob ausgerichtet, die Verbindungen stellen sich nach einem Klick auf “ratsnest”

(Eagle) wie folgt dar:

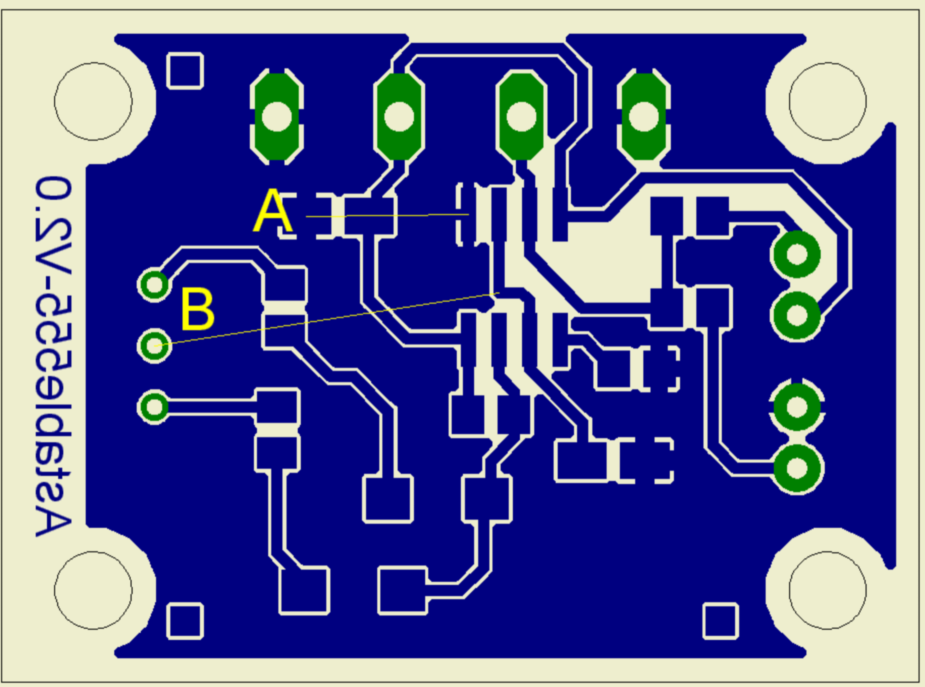

Da dies nur eine grobe Platzierung war, wird diese nun verfeinert. Bei der Verfeinerung wird

geschaut, ob es auffällige Kreuzungen bei den Gummibändern gibt und man verschiebt / dreht

dann das entsprechende Bauteil. Im o.g. Beispiel gibt es eine derartige Kreuzung bei den

Verbindungen zwischen C3 und X1, die aufgelöst werden kann.

Weitere sind hier:

A) Die Widerstände für die LEDs sind entgegengesetzt platziert, d.h. bei Tausch der Position R4 / R5

kann es hier eine Vereinfachung geben.

B) Durch Drehen von C1 (180°) wird die gekreuzte Verbindung zu IC1 aufgelöst.

C) Auch könnte es eine Verbesserung am Poti P1 geben, wenn man dieses dreht.

d) Auch das Drehen von C3 könnte eine Verbesserung bewirken

Auch hier gilt das gleiche wie beim Stromlaufplan: Es ist nicht das Ziel, alle Kreuzungen zu vermeiden!

Man muss immer wieder beobachten, wie sich die Gummibänder verändern, wenn man Bauteile

umplatziert oder dreht. Es kann auch durchaus sein, dass Änderungen doch nicht so sinnvoll waren und

rückgängig gemacht werden müssen. Ein weiterer Punkt in diesem Beispiel sind die beiden LEDs mit

ihren Vorwiderständen. Eventuell mach es auch Sinn, in solch einem Fall LED / Widerstand zu

vertauschen (Reihenschaltung), um eine kürzere und damit einfachere Verbindung zwischen den

Bauteilen zu erreichen. Hier ist also nicht nur Kreativität, sondern vor allem auch

Flexibilität gefragt.

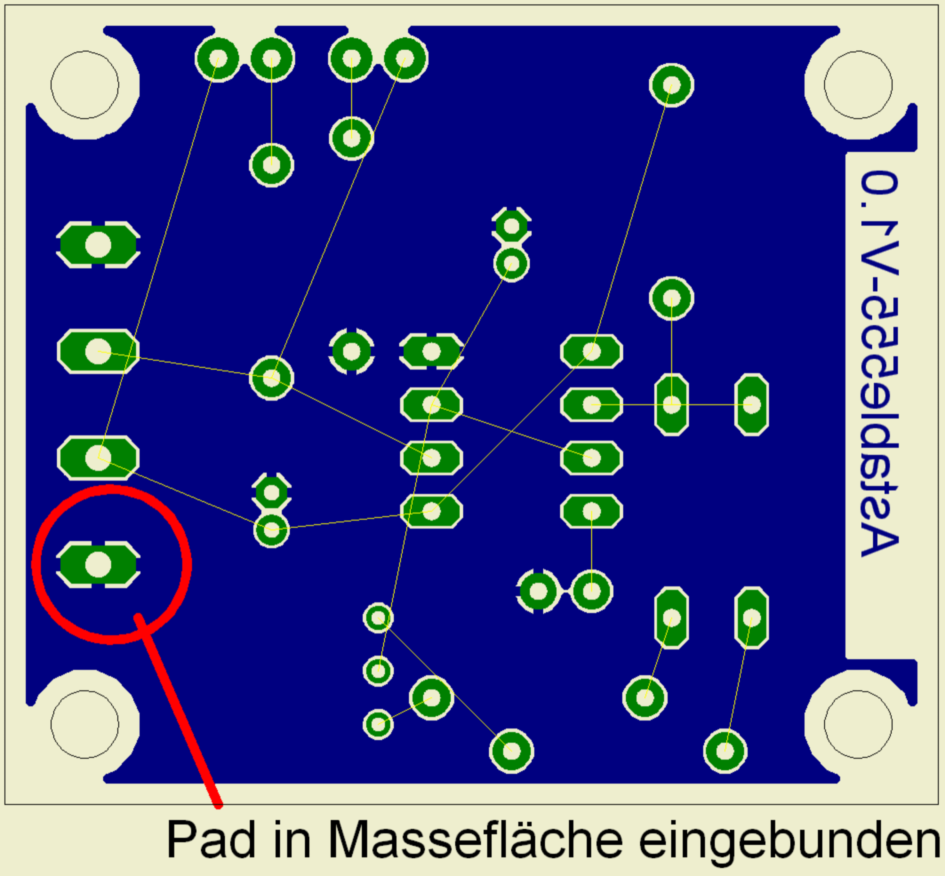

Massefläche erstellen

Das Erstellen einer Massefläche, in diesem Fall über die gesamte Leiterplatte, stellt eine

Vereinfachung bzgl. des nun folgenden Routens dar. Wenn alle Bauteile einigermaßen

gut platziert wurden, kann die Massefläche erstellt und mit dem Netz “GND” verbunden

werden. Dies hat nun den Vorteil, dass man sich erst einmal nicht um die Bauteile/Pads

kümmern muss, die an GND angeschlossen sind (das kann aber später sehr wohl

notwendig werden!). Die Massefläche bindet diese Pads automatisch ein.

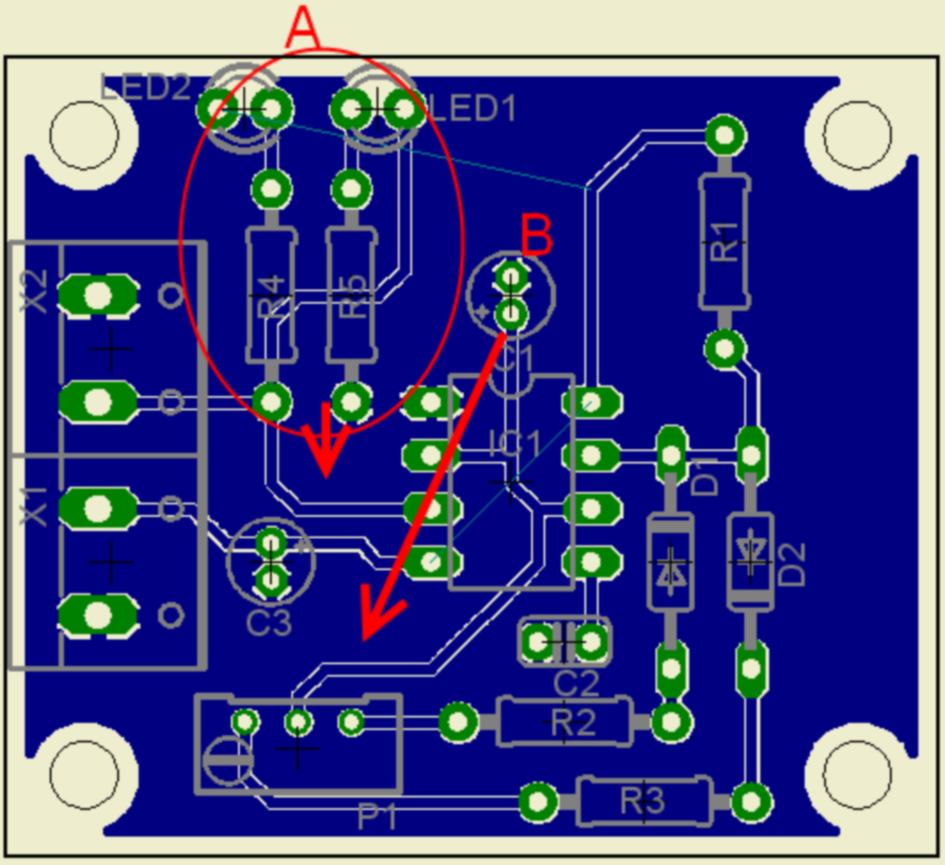

Nun kann man mit dem Routen beginnen. Sinnvollerweise blendet man dazu nur die

Layer ein, die notwendig sind: Bottom, Pads, Bohrungen, Unrouted und Dimension (siehe Abb. 6). Man beginnt mit den

einfachen, kurzen Verbindungen und routet dann die längeren Verbindungen. Am Ende

bleiben nun, wie in Abbildung 7 zu sehen ist, zwei offene Leitungen übrig:

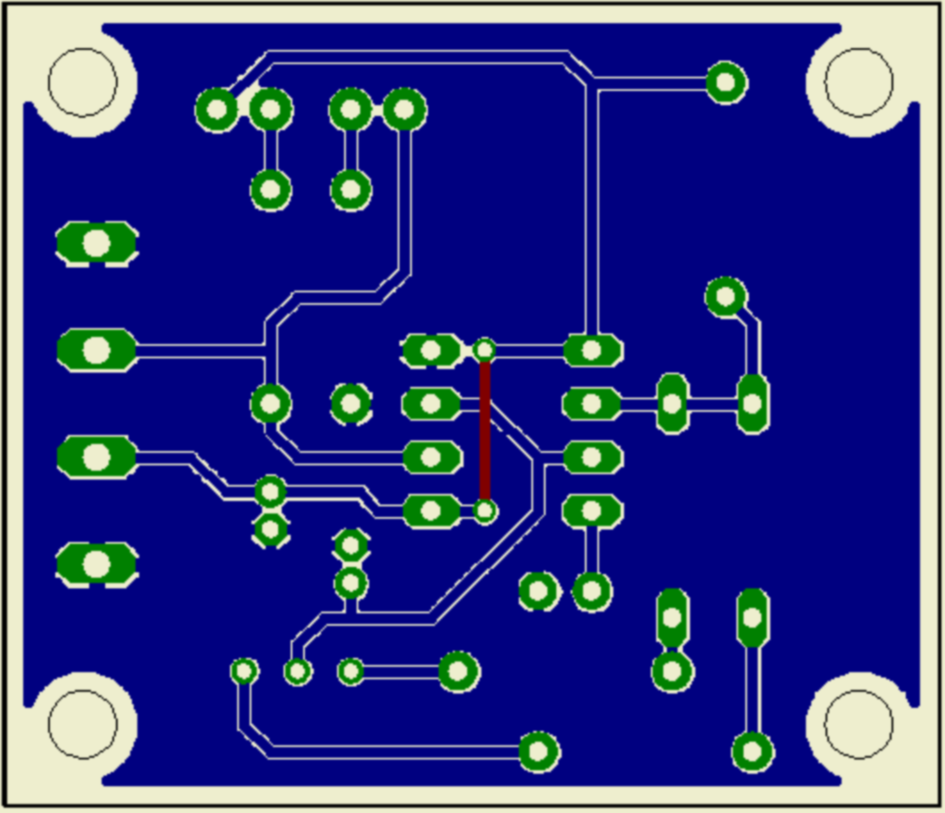

Das Problem der Querverbindung zwischen R1 und LED2 könnte man damit lösen, indem man die Bauteile (A) nach unten verschiebt. Hier ist wieder die Flexibilität gefragt. Wenn diese Lösung ungünstig erscheint, muss man sich etwas anderes ausdenken. Man wird allerdings nicht darum herumkommen, Routen oder Bauteilpositionen zu ändern. Es kann durchaus auch sein, dass ganze Leiterbahnen zurückgenommen werden müssen, um eine bessere Lösung zu erreichen. Die Querverbindung zwischen Pin 4 und 8 des NE555, könnte man mittels Drahtbrücke (unter dem NE555) realisieren, allerdings ist dort die Leiterbahn zum Kondensator (B) im Weg. Lösungsansatz: Kondensator nach unten verschieben, so entsteht Platz für die Drahtbrücke. Die folgende Abbildung zeigt nun das Layout:

Die Drahtbrücke wird auf dem Top-Layer erstellt, die Pads (eigentlich Vias) dazu werden automatisch

erzeugt. Größe und Durchmesser sind ggf.anzupassen. Auch die Platzierung

eines Textes (Projekt/Versionsnummer) ist immer sinnvoll, z.B. auf

dem Bottomlayer oder auf dem Layer des Bestückungsdrucks.

Viele Leiterplatten werden heutzutage in dieser Technologie (einseitig, Drahtbrücken, nur bedrahtet)

hergestellt, z.B. sind sie in Computermäusen, PC Netzteilen oder billiger Konsumerelektronik (Radios,

Solargartenlampen etc.) zu finden. Aus der o. g. Vorgehensweise lassen sich einige

Richtlinien für diese Technologie ableiten:

• Bedrahtete Bauteile werden nur von einer

Seite (oben) eingesetzt. Die Leiterbahnen liegen dann auf der Unterseite.

• Drahtbrücken werden auf dem Top-Layer gezeichnet und dürfen nicht unter Bauteilen verlaufen.

Ausnahme sind ICs, dort ist genug Platz für eine Drahtbrücke (maximal zwei parallel).

Drahtbrücken zwischen zwei Pads eines ICs sind nicht erlaubt.

• Drahtbrücken verlaufen entweder horizontal oder vertikal. Das Setzen von Drahtbrücken in ein

vorhandenes Bauteilpad ist nicht zulässig.

• Die Routen werden nur in horizontaler oder vertikaler Richtung verlegt. Richtungsänderung

werden mit 45° Winkeln erzielt. T-Verbindungen sind erlaubt.

• Die Massefläche erleichtert das Routen und hat eine abschirmende Wirkung.

• Das Routen zwischen zwei Pads (Abstand 2,54mm) ist erlaubt (wird hier allerdings nicht

gemacht).

Checken, ob alles geroutet wurde

Wenn alles geroutet wurde (oder besser: man denkt, alles ist geroutet) muss im Anschluss daran

unbedingt überprüft werden, ob das auch tatsächlich so ist. Durch erneutes Klicken auf “Ratsnest” erhält

man entweder die Information “nothing to do” oder “...airwires left” (offene, nicht geroutete Verbindungen,

Eagle). Sollten offene Routen vorhanden sein, müssen diese zunächst zuende geroutet werden.

DRC – Design Rule Check

Der DRC ist ebenso elementar wie der ERC im Stromlaufplan. Dieser erkennt z.B., ob Leiterbahnen zu

dicht an Pads, anderen Leiterbahnen oder der Leiterplattenkante verlegt wurden, oder ob Bohrungen zu

klein sind. All diese Fehler müssen behoben werden.

Die Designrules werden normalerweise je nach Projekt eingestellt. Für die hier gezeigte Schaltung können

die Defaultwerte behalten werden. Werden spezielle Designrules benötigt (z.B. für Feinleitertechnik oder

bestimmte Restringgrößen), so ist zu überprüfen, ob der gewünschte Leiterplattenhersteller dies auch

herstellen kann.

Daher ist das Verändern der Rules immer behutsam und mit Verstand vorzunehmen.

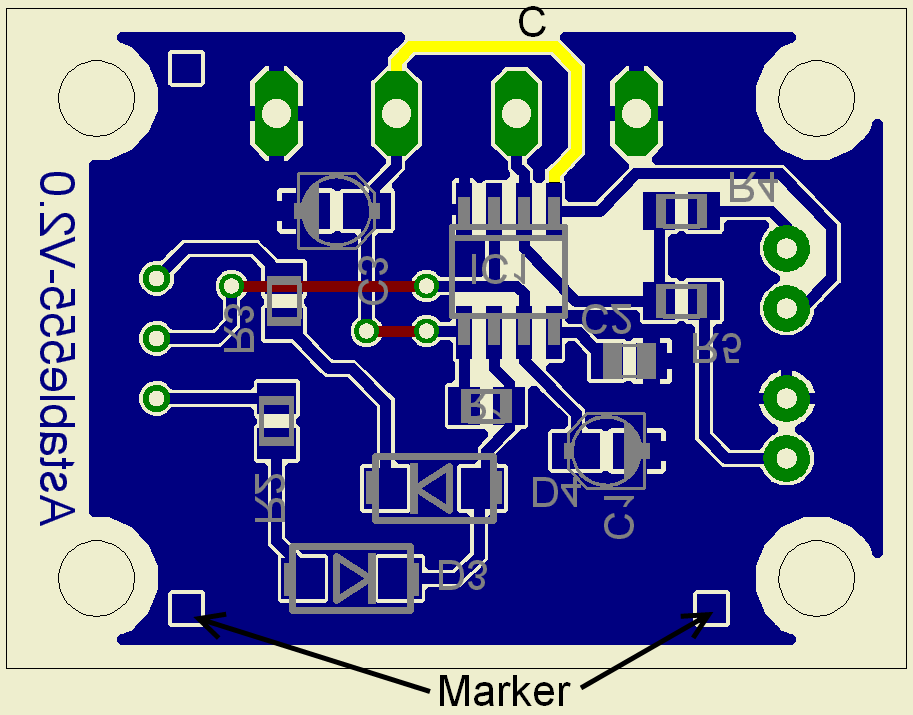

Technologie: Einseitig, smd und bedrahtete Bauteile

Das obige Beispiel wird nun dazu verwendet, eine Leiterplatte mit smd- (surface mounted devices,

oberflächenmontierte Bauteile) und bedrahteten Bauteilen zu entwerfen. Die einzigen Bauteile, die nicht

als smd ausgeführt werden sollen, sind die Schraubklemmen, das Poti und die beiden LEDs. Die smd-

Bauteile befinden sich, nach der Änderung der Bauform, jedoch auf der Oberseite. Bedingt durch die

vorhandenen bedrahteten Bauteile liegen die Leiterbahnen jedoch auf der Unterseite, so dass zunächst

die smds gespiegelt werden müssen (Spiegel: top – bottom).

Die Leiterplatte wird durch das Verwenden von smds kleiner, so können Kosten gespart werden.

Welche Dinge sind dabei zu beachten? Bei praktisch allen Bauteilen sollte Klarheit darüber bestehen,

welche Bauform verwendet wird (nicht nur bei den smd-Bauteilen!). So gibt es z.B. Elkos als Becher in

verschiedenen Größen, aber auch in Chip-Bauform (Tantal). Speziell bei ICs gibt es diverse

Ausführungen (schmal, breit, auch eines Typs eines Herstellers), so dass der Blick ins Datenblatt zur

Kontrolle notwendig ist.

Die Strategie der Bauteileplatzierung ist dieselbe wie bei den bedrahteten Bauteilen. Also: Vorlage

Stromlaufplan und Stück für Stück platzieren. Da die smds auf der Unterseite und somit gespiegelt

erscheinen, kann es etwas schwieriger werden, die Bauteile zu platzieren (speziell bei ICs). Das Resultat

könnte dann wie folgt aussehen:

Man erkennt, dass smd-Bauteile auch unter bedrateten Bauteilen liegen können (IC1 und R4 unter X2, C3 unter X1). Die Beschriftung der auf der Rückseite platzierten Bauteile ist gespiegelt (hier nur die smds). Bedingt durch die kleineren Bauteilepads muss ggf. beim Routen die Leiterbahnbreite geändert werden. Wenn man die Routen gelegt hat, kann es, wie in Abb. 10 zu sehen ist, ein Problem mit der Massefläche geben (A). Auch ist in diesem Beispiel noch nicht alles fertig geroutet, so dass eine Drahtbrücke notwendig erscheint (B).

Die Leiterbahn zwischen R3 und D4 wurde modifiziert, um Platz zu schaffen. Dann wurde die Route

zwischen C3 und IC1 aufgelöst und durch eine Brückenverbindung ersetzt. Im Anschluss daran wurde die

Drahtbrücke zwischen IC1 und dem Poti (mittleres Pad) gelegt.

Sollen die smds automatisch bestückt werden, so ist es notwendig, an drei Stellen sogenannte Marker zu

setzen, also Pads, die nicht mit Lötstopplack bedeckt werden (z.B. 2x2mm). Der Automat kann durch

Anvisieren dieser Pads die genaue Position der smd-Bauteile errechnen.

Leiterbahn C: Kurze Brücke vs. längere Leiterbahn

Anstatt der Leiterbahn C (gelb) könnte man auch überlegen, ob nicht eine kürzere Brücke verwendet

werden soll, um den ohmschen Widerstand zwischen den Bauteilen gering zu halten (Abb. 12). In der Tat

muss man sich bei sehr langen Leiterbahn Gedanken machen, ob z.B. eine Drahtbrücke oder die Verbreitung der Leiterbahn

notwendig ist, um den Einfluss des ohmschen Widerstands gering zu halten. Allerdings ist hierbei zu beachten, dass die Brücke nicht

unter einem bedrahteten Bauteil verläuft. Als Richtlinien für diese Technologie kann man ableiten:

Die smds werden diese auf der Unterseite, während die bedrahteten Bauteile auf der Oberseite platziert werden.

Die Leiterbahnbreite und das Raster sind anzupassen (verkleinern).

Drahtbrücken sind möglich und dürfen über einem smd- Bauteil verlaufen, da sie ja auf der anderen Seite des

Leiterplatte liegen. Die Pads der Drahtbrücken dürfen nicht unter einem smd-Bauteil liegen.

Marker (smd-Pads frei von Lötstopplack) für die automatische Bestückung setzen.

Die anderen Richtlinien für das einseitige Layout gelten nach wie vor. Leiterplatten in dieser Technologe

findet man fast überall, so z.B. Laptop-Schaltnetzteil, Konsumerelektronik (Fernbedienungen), einfachen

Elektronikbausätzen (nur bedrahtete Bauteile) usw.